化工行业具有流程复杂、设备密集、安全风险高、能耗大等特点,对生产过程的实时监控、设备管理、安全预警及能源优化提出极高要求。传统人工巡检和分散式数据管理模式存在效率低、响应滞后、安全隐患难发现等问题。

需求分析

化工行业对通讯网关的需求主要体现在以下几个方面:

实时数据采集与传输

实时采集温度、压力、流量、液位等关键工艺参数。

数据传输延迟低,确保控制系统能够及时响应。

多协议兼容

化工现场设备通常使用不同的工业协议,如Modbus RTU/TCP、Profibus、OPC UA、CAN等。

通讯网关需要支持多种协议转换,实现设备间的互联互通。

高可靠性与稳定性

化工生产环境恶劣(高温、高湿、腐蚀性气体等),网关需具备工业级防护能力。

数据传输需稳定,避免因通讯中断导致生产事故。

数据安全与网络防护

防止数据泄露和网络攻击,确保生产数据的安全性。

支持数据加密(如SSL/TLS)和访问权限控制。

远程监控与维护

支持远程配置、诊断和故障排查,减少现场维护成本。

提供数据上云功能,便于实现大数据分析和预测性维护。

系统集成与扩展性

能够与现有SCADA、DCS、MES等系统无缝集成。

支持未来设备扩展和系统升级。

方案介绍

1、需求调研

了解化工现场的设备类型、通讯协议和数据采集需求。

确定需要监控的关键参数(如温度、压力、流量等)。

2、网关选型

根据现场需求选择合适的通讯物联网关型号。

确保网关支持所需的协议和接口类型。

3、安装与调试

在化工现场安装通讯网关,连接现场设备和控制系统。

配置网关参数,测试数据采集和传输功能。

4、系统集成

将通讯网关接入SCADA、DCS或MES系统。

进行系统联调,确保数据准确传输和控制指令有效执行。

5、培训与维护

对操作和维护人员进行培训,确保其掌握网关的使用方法。

定期检查网关运行状态,及时更新软件和固件

实际案例

某大型化工厂主要生产聚乙烯和聚丙烯,其生产过程中涉及多个反应釜、储罐和管道。工厂需要实时监控反应釜的温度、压力和液位,并远程控制阀门和泵的运行。此外,工厂希望将生产数据上传至云端,实现大数据分析和预测性维护。

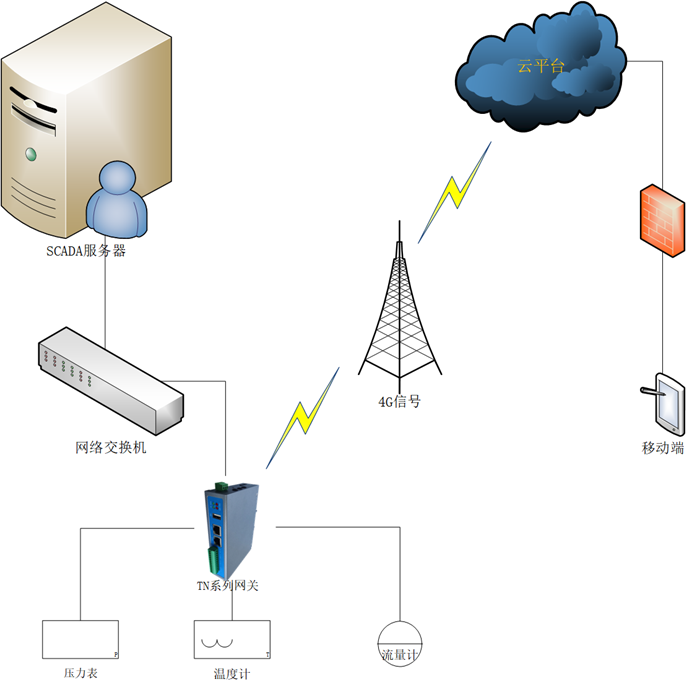

系统拓扑

解决方案

硬件部署

在反应釜、储罐和管道附近部署ZH系列通讯网关,连接温度传感器、压力变送器和液位计。

网关通过RS485接口采集传感器数据,并通过以太网将数据传输至SCADA系统。

协议转换

现场设备使用Modbus RTU协议,SCADA系统支持OPC UA协议。

ZH系列通讯网关实现Modbus RTU到OPC UA的协议转换,确保数据互通。

远程监控

通过4G网络将ZH系列通讯网关数据上传至云端平台,实现远程监控和数据分析。

工厂管理人员可通过手机APP实时查看生产数据,并接收故障报警。

数据安全

ZH系列通讯网关支持SSL/TLS加密,确保数据传输安全。

云端平台提供用户权限管理,防止未授权访问。

实施效果

生产效率提升

实时监控和远程控制功能显著提高了生产效率,减少了人工巡检的工作量。

维护成本降低。

远程诊断和预测性维护功能减少了设备故障率和维护成本。

安全性增强

数据加密和权限管理确保了生产数据的安全性。

数据分析能力提升

云端平台提供了大数据分析和可视化功能,帮助工厂优化生产工艺。

总结

ZH系列网关在化工行业中扮演着至关重要的角色,通过实现多协议转换、实时数据采集和远程监控,能够显著提升生产效率、降低维护成本并增强系统安全性。随着工业物联网技术的不断发展,通讯网关的应用将更加广泛,为化工行业数字化转型提供强有力的支持。

Copyright © 2025 武汉市凌界智合科技有限公司版权所有 备案号:鄂ICP备2025141007号

网站地图 热点:工业物联网网关 物联网网关 协议转换器 安全网闸 OPC UA网关厂家 OPC DA网关 智能制造网关